一、恒溫控制裝置的工藝過程及控制要求

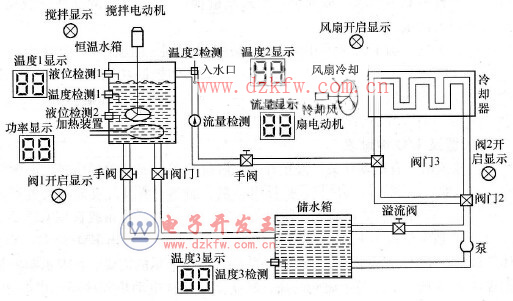

圖8-13為恒溫水箱控制裝置的構(gòu)成示意圖。它由恒溫水箱箱體、加熱裝置、攪拌電動機、冷卻器、冷卻風扇電動機、儲水箱、溫度檢測裝置、溫度顯示,功率顯示、流量顯示、閥門及有關(guān)的狀態(tài)指示器等部件構(gòu)成。恒溫水箱在工廠或?qū)嶒炇覟槭褂谜咛峁┖銣厮h(huán)境。

圖8-13 恒溫控制裝置構(gòu)成示意圖

恒溫水箱控制系統(tǒng)要求控制水溫保持在20~80℃之間的某整數(shù)設定值。設定值可通過兩位撥碼開關(guān)設定。當水溫低于設定值時。采用電加熱升溫,加熱功率約1. 5kW。當水溫高于設定值時,放部分熱水到儲水箱中并從儲水箱中泵入冷水,當儲水箱中水溫高于設定值時,啟動冷卻風扇并使水流經(jīng)冷卻器。水箱的攪拌器是為了水溫均勻而設的。兩個液位檢測開關(guān)分別用來檢測水的深度。其中下部液位開關(guān)置1表示箱中水達到可以工作的最低水位。上部液位開關(guān)置1表示箱中水已滿。系統(tǒng)水箱控制系統(tǒng)設有三處溫度傳感器,分別用于測量恒溫水箱的水溫、儲備水箱中的水溫及水箱入水口處的水溫。溫度傳感器為模擬量傳感器,測量范圍為0~100℃,輸出0~10V DC電壓量。系統(tǒng)中水的流動可采用電磁閥或手動閥開關(guān)控制。閥門1用于將恒溫水箱中水放入儲備水箱,閥門2及閥門3用于將儲備水箱中水泵入恒溫水箱,這里有兩條通道,當閥門2及閥門3通電時水流經(jīng)冷卻器,不通電時不流經(jīng)冷卻器。這三只均為電磁閥。手閥用于應急時的一些操作。管路中設有水泵,為水流動提供動力,水的流速由葉輪計量并通過PLC顯示,不用于自動控制。系統(tǒng)要求為恒溫水箱水溫、儲水箱中的水溫、水箱入水口處的水溫,水的流速及加熱功率5項數(shù)據(jù)設置兩位LED數(shù)值顯示。三只電磁閥的通、斷狀態(tài),攪拌電動機和冷卻風扇電動機的工作狀態(tài)設指示燈顯示。系統(tǒng)還要求具有報警功能,如當啟動泵時無流量,或加熱時無溫度變化則發(fā)出報警信號。

綜合以上控制要求,本系統(tǒng)的工作過程可以是這樣的:當設定水溫后(在撥碼開關(guān)上設定溫度后按設定按鈕完成設定),如水箱中水少則啟動水泵向恒溫水箱中注水,當水位達到水箱下部液位開關(guān)時啟動攪拌電動機,測量水溫并與設定值比較;若溫度小于設定值,則開始加熱。若水溫高于設定值時,進冷水,當儲備水箱水溫高于設定值時,采用進水與風機冷卻同時進行的方法實現(xiàn)降溫控制。當水溫高于設定值且水箱水位達到上部水位時放掉部分熱水。

二、控制方案分析

由系統(tǒng)的工藝過程及控制要求知,本系統(tǒng)的工作實質(zhì)是根據(jù)恒溫水箱及儲備水箱中水的溫度,決定系統(tǒng)的工作狀態(tài):或加熱攪拌,或經(jīng)兩個路徑(冷卻及不冷卻)為恒溫箱供入冷水。由于溫度傳感器為模擬量傳感器.系統(tǒng)中三處溫度對應的模擬量均需變換為數(shù)字量供PLC運算處理。為了提高加熱的快速性及系統(tǒng)的穩(wěn)定性,加熱擬采用可調(diào)壓的可控電源,且電源的功率采用PID規(guī)律調(diào)控。可調(diào)壓電源為電壓量控制方式。這樣系統(tǒng)輸入及輸出均需模擬A/D、D/A轉(zhuǎn)換單元。本系統(tǒng)中還有流量顯示要求.擬選用葉輪式流量計,并用PLC的高速計數(shù)器對流量計輸出脈沖汁數(shù)的方式測定流量。

為了方便溫度、流量、功率的顯示并減少投資。擬采用同一組輸出口驅(qū)動數(shù)碼顯示器分時完成5處顯示,譯碼片選信號也用PLC的輸出口控制。從總體控制功能來說,系統(tǒng)為溫度值控制下的加熱或冷卻系統(tǒng),輸入量為溫度值、液位值、流量值,輸出為攪拌電動機、冷卻風扇電動機及電磁閥的動作與自動調(diào)節(jié)的加熱功率。

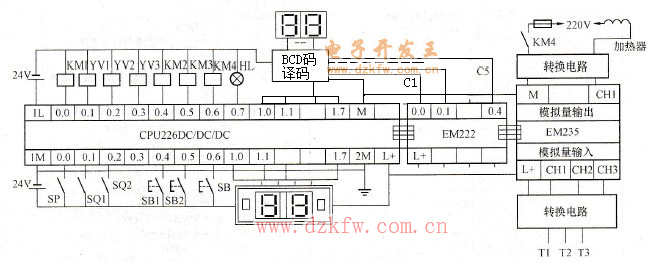

三、系統(tǒng)的配置及I/O地址表

統(tǒng)計本系統(tǒng)的輸入信號有啟動開關(guān)、停止開關(guān)、液位開關(guān)、流量檢測信號、溫度傳感信號等。輸出的控制對象有水泵、水閥、冷卻風機、攪拌電動機、加熱裝置及溫度顯示裝置等,主要輸入、輸出器件的名稱見表8-6所列。結(jié)合輸入、輸出信號及控制功能,本系統(tǒng)選用CPU226DC/DC/DC型PLC一臺,擴展8數(shù)字量輸出EM222及4模擬量輸入1模擬量輸出EM235各一臺構(gòu)成控制系統(tǒng)。選用晶體管輸出型PLC是基于輸出口連接的數(shù)碼管動態(tài)顯示的需要。恒溫水箱控制裝置的I/O地址及接線圖如圖8-14所示。三只電磁閥的通、斷狀態(tài),攪拌電動機和冷卻風扇電動機的工作狀態(tài)指示燈均采用PPLC機外安排.直接并接在接觸器或繼電器的線圈上,未在圖中表示。

表8-6 恒溫控制系統(tǒng)輸入、輸出器件及地址安排

圖8-14 恒溫控制裝置梯形圖

四、控制程序及說明

控制系統(tǒng)軟件用程序語言描述系統(tǒng)的工作任務。結(jié)合恒溫水箱的工作內(nèi)容。程序有以下兩大任務。

(1)完成系統(tǒng)設置,完成傳感器送來數(shù)據(jù)的處理,并轉(zhuǎn)化為系統(tǒng)工作所需格式,安排輸出數(shù)據(jù)的工作方式等。本例中指擴展模塊工作狀態(tài)的設置及檢查,三處溫度及流量值的讀人與處理,顯示機構(gòu)的安排等。本項工作類似于系統(tǒng)工作前的準備。

(2)系統(tǒng)正常工作時的調(diào)控過程。本例中指水泵、風機、閥門的控制過程。

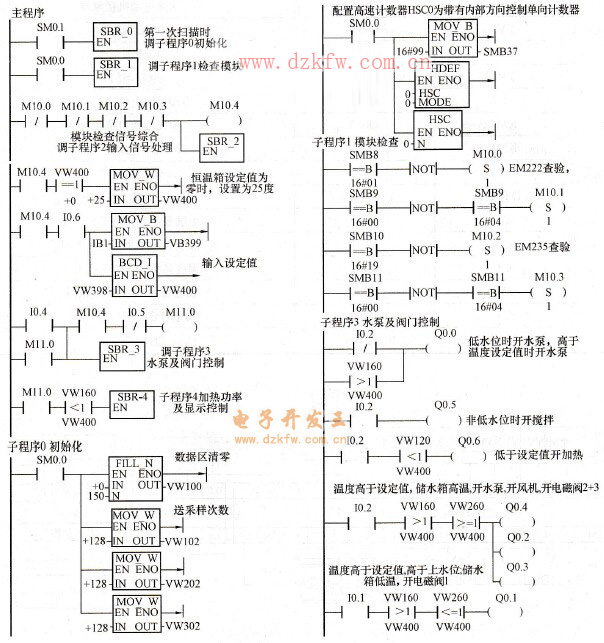

經(jīng)刪減簡化的控制程序如圖8-15~圖8-17所示。由于程序內(nèi)容較多,本例采用主子程序結(jié)構(gòu)。其中主程序規(guī)劃子程序的執(zhí)行。子程序0完成系統(tǒng)初始化,子程序1完成模塊檢查,子程序2為輸人數(shù)據(jù)的處理,子程序3完成系統(tǒng)的調(diào)節(jié)控制過程,子程序4為輸出顯示。以上子程序中,從任務出發(fā)分類,只有子程序3是屬于任務2的。其余均為任務1的。

以上程序中,子程序0初始化完成了數(shù)據(jù)區(qū)清零,設置采樣次數(shù)及設置高速計數(shù)器的工作。高速計數(shù)器是PLC配置的用于機外高頻脈沖計數(shù)的計數(shù)器,本例中流量脈沖從I0.0口中輸入PLC,由高速計數(shù)器統(tǒng)計單位時間的脈沖數(shù)并換算為流量。

圖8-15 恒溫水箱主程序及子程序0、子程序1、子程序3

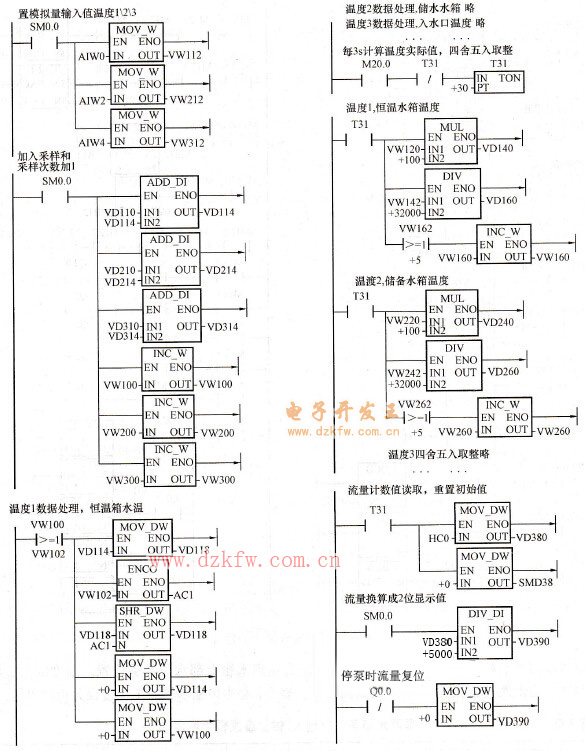

圖8-16 恒溫水箱子程序2

圖8-17 恒溫水箱子程序4

以上程序中子程序2完成溫度及流量數(shù)據(jù)的處理任務。本例中溫度值安排了平均值計算,為128次采樣數(shù)據(jù)相加再取平均值,這可以提高采樣的準確性。溫度值為了與給定及顯示對應,采用了二位整數(shù),為安排的四舍五人的計算。

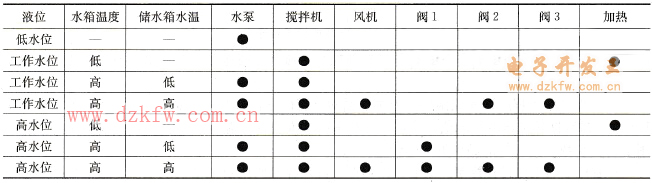

子程序3為工作過程控制。主要是以溫度,液位控制閥門及電動機的工作。這部分程序看來比較簡單。程序的安排主要根據(jù)表8-7進行。表中工作水位指達到水箱下部液位開關(guān)位置及以上。低水位為未達到水箱下部液位開關(guān)位置,高水位為達到水箱上部水位開關(guān)位置。溫度的高低都是相對溫度設定值而言的。“●”為該項輸出工作。表8-7是由恒溫水箱的工作過程分析繪出的。

表8-7 恒溫水箱各工況輸入/輸出量邏輯關(guān)系表

注:●-該項輸出工作。

子程序3中的溫度控制方法主要是比較指令.這在數(shù)據(jù)控制中是很常見的。

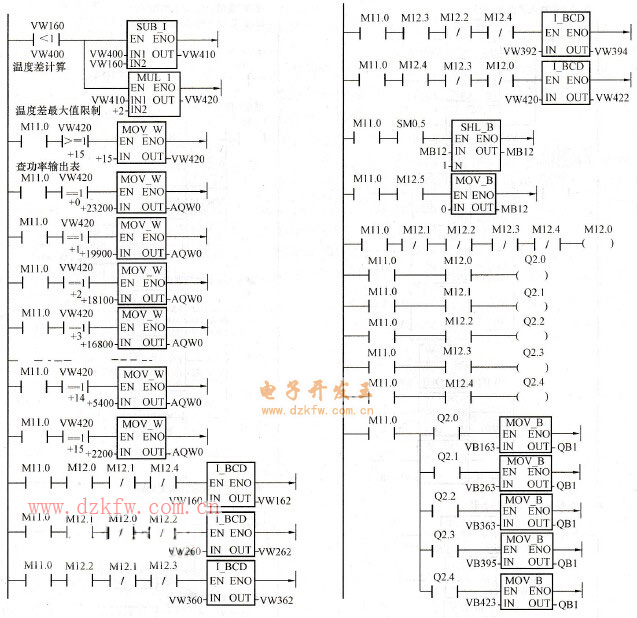

子程序4為加熱及顯示控制。本例中加熱功率的大小為PLC模擬量輸出電壓控制。本例采用了查表法PID。這里的表指的是由加熱裝置的觸發(fā)特性及PID控制要求設定的一組數(shù)據(jù),數(shù)據(jù)的選擇由溫差控制。因而子程序4中有溫度差計算及乘2的內(nèi)容。查表則指由溫度差決定的送數(shù)大小,大小不同的數(shù)送到模擬量輸出單元后即可使圖8-14中轉(zhuǎn)換單元輸出不同的功率。

子程序4中溫度、流量及功率的顯示是分時的。這主要通過移位指令實現(xiàn)。另外報警有關(guān)程序已略去。

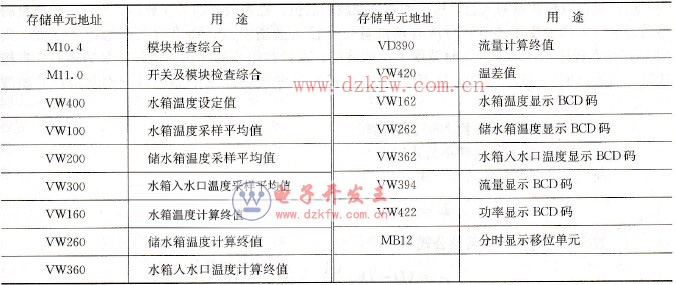

雖經(jīng)簡化,程序仍較長,為了方便閱讀,特將程序中所用存儲單元用途列表如表8-8所示。

表8-8 恒溫水箱程序中使用的主要存儲單元

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底